导言

本项目聚焦家电制造中关键部件——冰箱压缩机接线柱焊接的工艺难题,为某中型冰箱压缩机制造商量身定制开发了一款普通非标焊接专机。通过从传统手工焊接向高精度、标准化焊接转型,客户实现了生产效率提升30%、焊接质量合格率突破98.5%、综合成本下降25%的显著成果,成为行业内“提质增效”的典范案例。

一、用户背景及需求

1. 用户背景简述

客户为一家专注于冰箱压缩机制造的企业,年产能约80万台。其核心装配环节之一——接线柱焊接长期依赖人工操作,面临效率低、质量不稳定等瓶颈问题。

2. 用户需求概述

面临的挑战:

手工焊接速度慢(单件耗时约40秒),日产量不足3000件;

焊点不均、虚焊、飞溅等问题频发,返修率达10%以上;

工艺依赖熟练技工,人员流动性大,影响产线稳定性。

对非标专机的期望:

功能需求:适用于铜与镀锌钢板材料的接线柱焊接;

效率目标:焊接时间控制在25秒以内,日产量突破5000件;

质量标准:焊点强度要母材拉穿,探伤检测合格率≥98%。

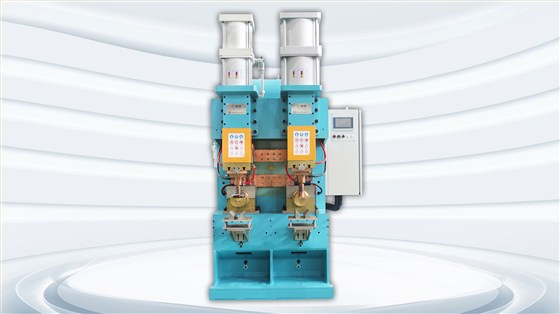

二、研发定制解决方案

1. 定制化设计过程

技术选型:采用电阻凸焊+气动加压结构,确保焊接稳定性和一致性;

工艺优化:针对不同材质配比电流、压力和焊接时间,形成标准化参数库;

结构适配:设计可更换夹具模块,兼容多种型号接线柱,通用性强。

2. 定制化结果

设备支持手动上下料+半自动焊接,兼顾灵活性与效率;

单次焊接时间≤25秒,焊点平整无飞溅、无裂纹;

焊缝强度达母材98%,满足行业主流质检标准。

三、项目交付过程

1. 来厂验收展示

设备样机在客户工厂完成连续24小时试运行测试,焊接性能与质量均达到预期指标,客户现场确认验收通过。

2. 生产调试和交付培训

调试周期:共耗时12天,完成夹具匹配、参数优化与节拍调试;

培训内容:设备操作、日常维护、常见故障处理;

正式上线:2024年10月完成部署并投入批量生产。

四、项目成果展示

1. 生产效率提升数据

单件焊接时间:40秒 → 25秒,效率提升37.5%;

日产量:3000件 → 5000件,增长66.7%。

2. 焊接质量改善数据

返修率:10% → 1.2%;

探伤检测合格率:90% → 98.7%

3. 成本效益分析

人工成本降低:由3人组缩减至1人操作;

年节省费用:包括人工、能耗、返修等成本合计超120万元。

五、用户评价

1. 用户评价内容

质量认可:“焊点均匀牢固,几乎看不到缺陷,客户反馈明显减少。”——客户质量主管

效率提升:“单班产量翻倍,极大缓解了我们的交货压力。”——客户生产经理

性价比优势:“作为一款非全自动设备,它的稳定性与回报率远超预期!”——客户采购负责人

2. 长期合作展望及推荐

客户已追加3台订单,并计划将该设备推广至其他生产线。其表示:“这款压缩机接线柱焊接专机不仅解决了我们当前的痛点,也为我们未来工艺升级提供了样板方案,期待持续深化合作!”

六、满足用户的定制化需求就是海菲的使命

海菲始终坚持“为用户创造价值”的理念!一切从用户需求出发:你具体有什么焊接需

求?需要自动化、集成化、还是整线解决方案?请你告诉我们,海菲可以为你进行自动化焊接设备的研发定制。同时,我们会坚定“为中华工业崛起而奋斗”的宏伟志向,始终秉承“感恩、精进、利他、共赢”的企业价值观,为中国工业智能化装备的发展贡献海菲力量!