导言

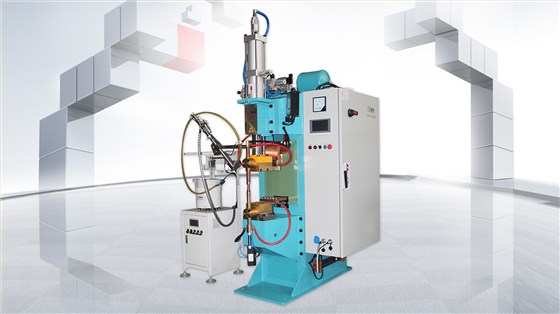

在工业制造中,储能点凸焊机凭借高效、节能等优势被广泛应用,但任何技术都有其局限性。了解其潜在缺陷,有助于企业更科学地选择设备并优化生产流程。以下是储能点凸焊机的主要缺陷分析。

储能点凸焊机对焊件表面清洁度要求极高。由于其放电时间短(通常<20ms),热量集中且焊接过程迅速,若焊件表面存在油污、氧化皮或杂质,会导致接触电阻不均,直接影响焊接质量。例如,焊接不锈钢或铜合金时,表面未清理干净可能导致焊点虚接或强度不足。因此,企业需额外投入时间和成本进行焊前处理,增加了生产准备环节的复杂性。

相比传统交流焊机,储能点凸焊机的电容储能系统、阻焊变压器及精密控制系统成本更高,初期投资较大。此外,设备中的关键部件(如电容器)在长期使用中会因放电衰减而老化,需定期更换。例如,大功率型号的电容组更换成本可达数千元,且维护周期较短,增加了企业的长期运营成本。

储能点凸焊机的放电时间由电容容量和变压器设计决定,设备定型后难以灵活调整。例如,若焊接薄板材料时需要更短的放电时间,传统交流焊机可通过调节电流波形实现,而储能焊机则需更换电容组或变压器,导致设备适应性受限。此外,焊接多点凸焊或复杂形状工件时,参数匹配难度较大,可能影响焊接一致性。

尽管现代储能点凸焊机配备智能化控制系统,但其高效能依赖于精准的参数设置。例如,充电电压、电极压力等参数需根据材料厚度、导电性等因素精细调整,操作不当易导致飞溅、焊点压痕等问题。这对操作人员的专业技能提出更高要求,企业需投入更多资源进行培训。

储能点凸焊机虽适用于高导热材料(如铝、铜)及精密焊接,但对某些特殊工艺(如异种金属焊接)的兼容性较弱。例如,焊接不锈钢与碳钢时,因两种材料导电率差异较大,储能焊机的放电特性可能导致能量分配不均,影响焊接强度。此时,传统交流焊机或中频焊机可能更具优势。

储能点凸焊机在高效、节能等方面表现突出,但其焊前处理要求高、成本投入大、参数调整受限等缺陷也不容忽视。企业在选择设备时,需结合自身生产需求、材料特性及预算综合评估。对于追求高精度、短节拍焊接的场景,储能点凸焊机仍是理想选择;而对于复杂工艺或成本敏感的项目,则需权衡利弊,寻找更适配的技术方案。

1. 焊前处理要求高

2. 设备成本与维护费用较高

3. 技术参数调整受限

4. 对操作人员技能要求较高

5. 应用场景存在局限性

结语