导言

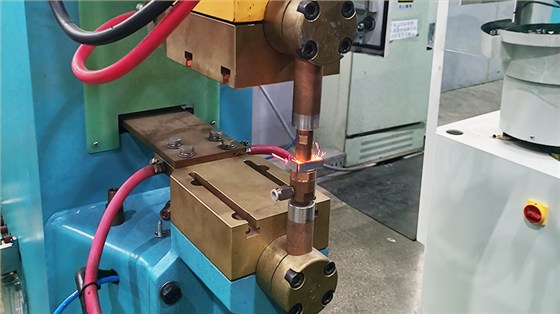

在金属焊接领域,螺母点焊机因高效、稳定的特点被广泛应用于汽车、家电等行业。然而,焊接过程中产生的飞溅问题,不仅影响成品外观,还可能引发虚焊、短路等隐患。本文将揭秘一个关键技巧,助您有效控制螺母点焊机的飞溅问题。

一、精准参数设置是核心

螺母点焊机的飞溅与电流强度、焊接时间及压力直接相关。若电流过大或作用时间过长,会导致金属局部过热熔化,飞溅概率显著增加。建议通过以下方式优化:

1. 分段调节电流:根据材料厚度设置脉冲焊接模式。例如,薄板(0.5mm以下)可采用低电流高频短时焊接(如8kA/0.2秒),避免热量集中。

2. 匹配焊接压力:压力不足会导致接触电阻增大,热量分布不均;压力过高则可能压溃工件。建议通过试验确定最佳压力范围(一般5-10MPa)。

二、电极头状态决定焊接稳定性

电极头的清洁度与磨损程度直接影响焊接质量。若表面氧化或沾染杂质,热量传导不均会加剧飞溅。实操建议:

1. 定期打磨电极头:每焊接500-1000次后,用专用砂轮去除氧化层,确保接触面平整光滑。

2. 选择高导电材料:铜合金电极头导热性更优,可降低局部过热风险,尤其适合不锈钢或铝材焊接。

三、工艺流程标准化,减少人为干扰

飞溅问题常因操作不规范引发。建议通过以下措施实现稳定焊接:

1. 预压阶段控制:焊接前通过气缸或液压系统施加稳定压力(如5-10MPa),确保工件紧密贴合,减少空隙导致的飞溅。

2. 多点焊接均匀分布:在大面积焊接时,采用“阶梯式”点焊策略,避免热量集中引发飞溅。

结语

螺母点焊机的飞溅控制并非依赖单一因素,而是参数优化、电极维护与工艺标准化协同作用的结果。通过精准调节电流、保持电极头清洁、规范操作流程,不仅能显著减少飞溅,还能提升焊接质量与设备寿命。在智能制造趋势下,掌握这一“秘决”,将是企业降本增效的关键一步。