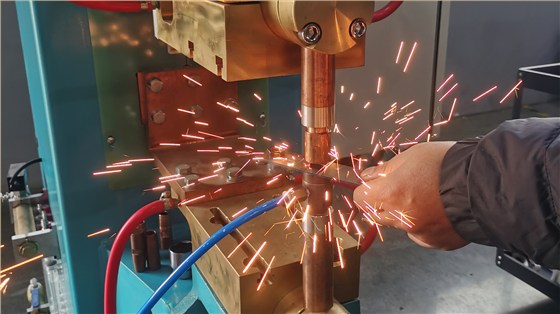

导言:为何铝板点焊容易出现虚焊?

铝材具有导热性强、表面易氧化等特点,这使得其焊接过程比普通钢材更具挑战性。如果焊接参数设置不当或设备维护不到位,极易出现接触不良、热量不足等问题,从而导致虚焊。因此,掌握正确的操作方法和设备使用技巧,对于提升焊接质量至关重要。

一、优化焊接电流与时间设置

合理调节电流强度

电流是决定焊接热量的关键因素。使用铝板点焊机时,应根据铝板厚度和材质选择合适的电流强度。电流过小会导致热量不足,形成虚焊;电流过大则可能烧穿板材或引起电极粘连。

控制焊接时间

焊接时间直接影响热量输入。针对不同厚度的铝板,应设定合理的通电时间,确保金属充分熔合,避免因加热不足而造成虚焊现象。

二、选择并维护优质电极

使用高导电性电极材料

推荐选用铬锆铜或钨铜合金电极,这类材料导电性能好、耐磨性强,有助于提高焊接稳定性,减少接触电阻,防止虚焊发生。

定期清理与更换电极

电极头表面氧化或污染会严重影响电流传输效果,建议定期清洁电极,并及时更换磨损严重的电极头,以保证焊接质量。

三、确保良好的工件接触与加压系统

清洁焊接表面

铝材表面氧化层(Al?O?)导电性差,必须在焊接前用砂纸或化学清洗剂清除,确保良好接触,避免虚焊。

稳定加压系统

加压系统对焊接接头的形成起着关键作用。压力不足会导致接触面不紧密,产生热量不均,进而引发虚焊。应定期检查气动或液压系统,确保加压稳定可靠。

四、合理配置冷却系统与环境条件

控制冷却效率

焊接过程中产生的高温若不能及时散发,可能导致电极变形或焊点不牢。因此,应确保冷却系统正常运行,保持设备工作温度稳定。

保持干燥作业环境

潮湿环境容易在焊接区域形成水汽,干扰电流传导,增加虚焊风险。建议在干燥、通风良好的环境中进行焊接操作

结论:科学操作是杜绝虚焊的关键

通过合理设置焊接参数、选用优质电极、确保工件清洁及加压系统稳定,结合良好的冷却与环境管理,可以有效避免铝板点焊机在焊接过程中出现虚焊问题。随着智能制造技术的发展,现代铝板点焊机正朝着更高效、更智能的方向演进,为工业生产提供更加稳定可靠的焊接解决方案。