导言

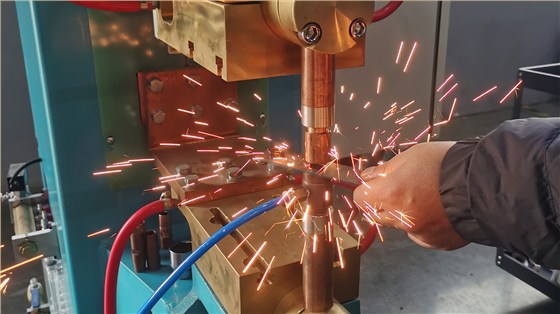

在金属加工领域,中频点焊机以其高效、稳定的焊接性能受到广泛青睐。然而,焊接过程中产生的飞溅问题不仅影响焊接质量,还可能对设备及操作人员造成损害。本文将围绕“中频点焊机避免飞溅的措施有哪些?”这一主题,深入探讨中频点焊机焊接时飞溅产生的原因,并给出相应的解决策略。

飞溅产生的原因

焊接参数不当:焊接电流、电压、焊接时间等参数设置不合理,导致焊接能量过高或过低,进而引发飞溅。

电极与工件接触状态:电极与工件接触不良,存在间隙或氧化物,导致电流集中,产生高温电弧,引发飞溅。

材料特性:不同材质的金属具有不同的物理和化学性质,部分材料在焊接时易产生飞溅。

气体保护不足:在焊接过程中,若气体保护不充分,空气中的氧气与熔池接触,加剧氧化反应,产生飞溅。

避免飞溅的措施

优化焊接参数:根据焊接材料的种类、厚度及所需焊接质量,精确调整焊接电流、电压和焊接时间等参数。通过试验和实践,找到最佳的焊接参数组合,以减少飞溅的产生。

改善电极与工件接触状态:确保电极与工件接触紧密,无间隙和氧化物。定期清理电极和工件表面,保持其清洁度。同时,选用合适的电极形状和尺寸,以适应不同焊接需求。

选用合适的焊接材料:针对易产生飞溅的材料,可尝试使用其他焊接材料或采取预处理措施,如表面涂层、热处理等,以降低飞溅的发生。

加强气体保护:在焊接过程中,确保气体保护充分,避免空气中的氧气与熔池接触。调整气体流量和喷嘴位置,使气体能够均匀覆盖焊接区域,有效抑制飞溅的产生。

采用先进的焊接技术:如脉冲焊接、双脉冲焊接等,这些技术通过控制焊接能量的输入方式和时间,实现更精确的焊接控制,从而减少飞溅的发生。

定期维护和保养设备:保持中频点焊机的良好运行状态对于减少飞溅同样重要。定期清理设备内部积尘、检查电气元件连接是否良好、调整机械部件的紧固度等,以确保设备性能稳定可靠。

培训操作人员:加强对操作人员的培训,提高其对焊接参数调整、电极与工件接触状态检查、气体保护等方面的认识和能力。通过专业培训,使操作人员能够熟练掌握避免飞溅的技巧和方法。

综上所述,避免中频点焊机焊接过程中的飞溅问题需要从多个方面入手,包括优化焊接参数、改善电极与工件接触状态、选用合适的焊接材料、加强气体保护、采用先进的焊接技术、定期维护和保养设备以及培训操作人员等。通过这些措施的实施,可以显著降低飞溅的发生率,提高焊接质量和生产效率。