导言

在金属加工与制造业中,中频点焊机以其高效、精准的焊接性能受到广泛应用。为了确保焊接质量,试焊过程显得尤为重要。本文将详细阐述中频点焊机的试焊过程,并探讨可能遇到的问题及解决方法。

试焊过程概述

中频点焊机的试焊过程通常包括以下几个关键步骤:

(1)准备工作:首先,确认焊接设备状态良好,包括电源、控制系统、电极等部件的检查。同时,选择合适的焊接参数,如电流、电压、焊接时间等,并清洁焊接电极和工件表面,确保无油渍、锈斑等杂质。

(2)设定焊接参数:根据焊接材料的类型、厚度和焊接点的设计要求,精确设定焊接参数。这些参数将直接影响焊接效果,因此必须谨慎选择。

(3)调整焊接压力:焊接压力是试焊过程中的重要环节。根据焊接材料的硬度和厚度,调整合适的焊接压力,确保焊接时电极与工件之间有足够的接触力,以形成稳定的焊接接触面。

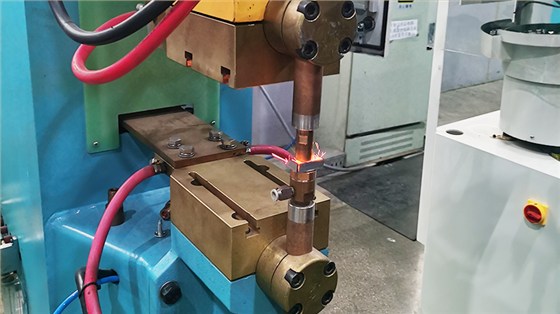

(4)进行试焊:将电极置于待焊接的位置上,启动焊接机进行试焊。在试焊过程中,需密切观察焊接点的形成情况,以及是否有异常现象如飞溅、火花等。

(5)检查焊接质量:试焊完成后,对焊接点进行仔细检查,包括外观、焊接强度等方面。必要时,可进行破坏性试验或拉力测试,以验证焊接质量是否符合要求。

(6)调整与优化:如果试焊过程中发现焊接质量不佳或不符合要求,需根据试焊结果调整焊接参数,如电流、电压、时间或压力等,并重新进行试焊。通过不断的试焊和调整,逐步优化焊接参数,确保获得最佳的焊接效果。

可能的解决方法

在试焊过程中,可能会遇到各种问题,如焊接质量不稳定、飞溅严重、电极磨损过快等。针对这些问题,可以采取以下解决方法:

优化焊接参数:通过调整焊接参数,如降低电流、缩短焊接时间等,减少飞溅和过热现象,提高焊接质量。

改善电极条件:定期检查和更换磨损的电极,确保电极表面平整、无裂纹和凹陷。同时,保持电极的清洁和干燥,减少杂质对焊接质量的影响。

加强设备维护:定期检查和维护焊接设备,确保其处于良好的工作状态。及时发现并修复设备故障,避免对焊接质量造成不良影响。

提高操作技能:对操作人员进行专业培训,提高其焊接技能和操作水平。通过实践操作和经验积累,掌握更多的焊接技巧和解决方法。

综上所述,中频点焊机的试焊过程是一个复杂而精细的过程,需要充分准备、精确设定参数、细致观察和不断调整。通过遵循试焊过程的各个步骤和采取有效的解决方法,可以确保获得高质量的焊接效果,为金属加工与制造业的发展提供有力支持。