导言

中频点焊机作为现代焊接领域的核心技术设备,其工作原理融合了电力电子技术与精密控制理论。相较于传统工频焊机,中频点焊机通过逆变技术实现了焊接质量和效率的突破性提升。本文将从电能转换、焊接过程控制、热力学效应等维度,系统解析中频点焊机的工作原理及其技术优势。

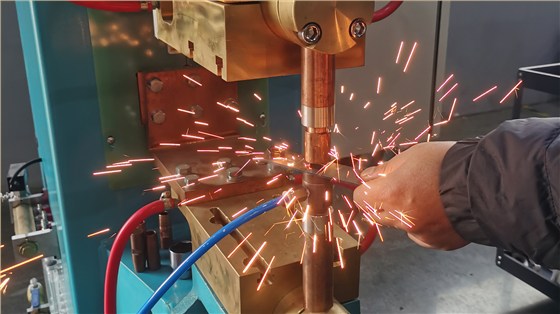

一、核心工作流程

中频点焊机的运行基于?“交流→直流→中频交流→焊接”?的能量转换链,主要包含以下关键环节:

电源输入与整流?

设备接入三相380V工频交流电,通过全桥整流模块将交流电转化为脉动直流电。此阶段采用可控硅整流技术,可调节输入电流的相位角,实现0-100%的功率预调节,降低电网冲击。

逆变升频处理?

整流后的直流电经IGBT(绝缘栅双极型晶体管)逆变模块,以1-4kHz频率进行高速开关切换,生成中频方波交流电。例如,某品牌200kVA机型中频逆变效率达98%,电能损耗仅为传统工频变压器的1/3。

高频变压器降压?

中频交流电通过纳米晶合金磁芯的高频变压器,将电压从600V降至5-20V安全范围,同时将电流提升至5000-30000A的焊接级强度。此过程利用高频特性将变压器体积缩小60%,重量减轻50%。

直流焊接输出?

次级电路通过快恢复二极管组进行二次整流,输出纹波系数低于5%的直流电。直流焊接电流避免了传统交流焊机的电磁干扰,在铝合金、镀锌板等材料焊接时能稳定形成熔核。

二、焊接过程的热力学控制

中频点焊机通过精准的热量管理实现优质焊接

接触电阻调控?

电极施加200-600kgf压力,消除工件表面氧化层,使接触电阻降低至50-200μΩ。中频点焊机通过动态压力传感器实时监控,确保电阻波动控制在±3%以内。

电流波形优化?

中频逆变技术可输出梯形波、脉冲波等多种波形。在焊接0.5mm不锈钢时,采用多段脉冲模式(如先10kA预热2ms,后15kA主焊5ms),有效防止飞溅并提升熔核致密度。

热平衡机制?

设备内置冷却系统(水温25℃±2℃)带走电极70%的热量,通过PID算法调节水流速,确保电极温升不超过150℃。某汽车产线实测数据显示,连续焊接500点后电极温度仅升高82℃。

三、与传统工频焊机的技术差异

对比维度??中频点焊机??工频焊机?

工作频率1-4kHz50/60Hz

电流响应速度0.5ms级调节20ms级调节

功率因数≥0.950.6-0.7

焊接铝合金能力可焊厚度0.3-4mm最大1.5mm(需特殊处理)

电极寿命8-12万次(镀铬电极)3-5万次

四、典型应用场景

新能源汽车电池模组?:利用中频直流特性焊接0.3mm铝箔,熔核直径控制精度达±0.1mm,满足ISO 18278-2标准要求。

多层板焊接?:在3mm+2mm镀锌钢板叠焊中,通过自适应电流补偿技术实现上下板均衡加热,剪切力提升25%。

精密电子元件?:采用0.1ms级微脉冲焊接,成功应用于手机屏蔽罩焊接,热影响区≤0.05mm。

结论

中频点焊机通过逆变技术、直流输出和智能控制的协同作用,实现了焊接过程的高精度与高能效。其核心在于将传统工频电转化为中频电能,通过快速响应的闭环控制实现热量的精准投放。随着第三代半导体材料(如SiC)的应用,未来中频点焊机的工作频率有望提升至10kHz以上,进一步突破超薄材料和异种金属焊接的技术瓶颈。对于追求焊接质量与生产效率的制造企业而言,深入理解中频点焊机的工作原理是优化工艺参数、提升产品竞争力的关键基础。