导言

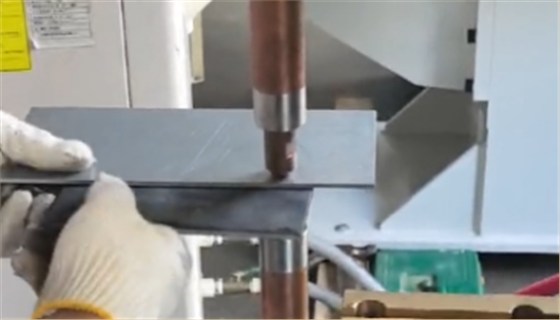

在工业制造中,中频点焊机因其高效、节能、环保的特性,被广泛应用于汽车、家电、电子等领域。然而,许多人对中频点焊机的运行原理和关键参数缺乏深入了解。事实上,中频点焊机的焊接质量与三大核心要素密切相关:焊接电流、焊接时间和电极压力。本文将为您解析这三大要素的科学调节方法,助您实现高效、稳定的焊接操作。

一、焊接电流:能量输入的核心控制

中频点焊机通过电流产生的电阻热实现金属连接,因此电流强度直接影响焊接效果。电流过小会导致熔核形成不足,产生虚焊;电流过大会引发飞溅、烧穿等问题。

调节技巧:

1.材料适配:不同材料的导电性和熔点差异需匹配电流范围。例如,不锈钢需较小电流(12-14A/mm²),而低碳钢可用8-10A/mm²。

2.动态优化:通过公式I=K√(δ·S)计算基准电流(K为材料系数,δ为厚度,S为截面积),再结合试焊结果微调。

3.避免极端值:电流过高会损伤电极,过低则影响焊接强度。建议逐步调整,观察熔核形态和飞溅情况。

二、焊接时间:精准控制热能分布

中频点焊机的加热速度极快(可达1-5kHz),焊接时间需严格匹配材料特性。时间过短会导致热量不足,时间过长则可能过度加热,引发变形或氧化。

优化建议:

1.材料厚度决定时长:薄板(如镀锌板)建议15-30ms,厚板需延长至50-100ms。

2.分阶段控制:采用“预热-焊接-回火”三阶段模式。预热时间缩短热应力,焊接时间集中加热,回火时间缓冷以消除残余应力。

3.避免飞溅:焊接时间需与电流同步调整,例如铝合金因导热快,需快速完成焊接(1-2秒内)。

三、电极压力:保障接触与塑性变形

电极压力直接影响焊接界面的接触电阻和熔核形成。压力不足会导致接触不良,压力过大会压塌熔核,降低强度。

调整要点:

1.压力计算公式:压力值=板材厚度(mm)×50N,如1.5mm钢板需75N。

2.动态平衡:焊接过程中需保持锻压至熔核凝固,防止熔液冲破塑性环。

3.电极维护:定期修磨电极表面,避免氧化或磨损导致压力分布不均。

四、科学调节与日常维护的协同作用

中频点焊机的三大要素需协同优化,例如:

-电流与时间:高电流可缩短时间,但需确保电极压力匹配,避免飞溅。

-压力与材料:不锈钢等高硬度材料需更大压力(0.3-0.5MPa),而薄板焊接需轻压(0.1-0.2MPa)。

此外,日常维护同样关键:

-冷却系统:确保水路畅通,冷却水温控制在5-30℃,防止设备过热。

-电极清洁:定期清理氧化物和焊渣,保持接触面光洁。

五、结论

中频点焊机的高效运行离不开焊接电流、时间、压力三大要素的精准控制。通过科学调节参数,不仅能提升焊接质量,还能延长设备寿命,降低生产成本。

作为专业中频点焊机厂家,我们建议用户在操作中遵循标准化流程,并定期联系售后服务团队进行设备检测与维护。让科技赋能制造,用中频点焊机打造更精密的工业未来!