无锡海菲焊接设备有限公司@版权所有 备案号:苏ICP备10004377号-2

友情链接:16年专注于AI中频点凸焊机自动化定制解决方案

全国咨询热线: 183061619900510-66066839

全国咨询热线: 183061619900510-66066839

您所在的位置是: 首页 » 焊接资讯 » 技术问答 » 储能点焊机焊接厚板时的注意事项

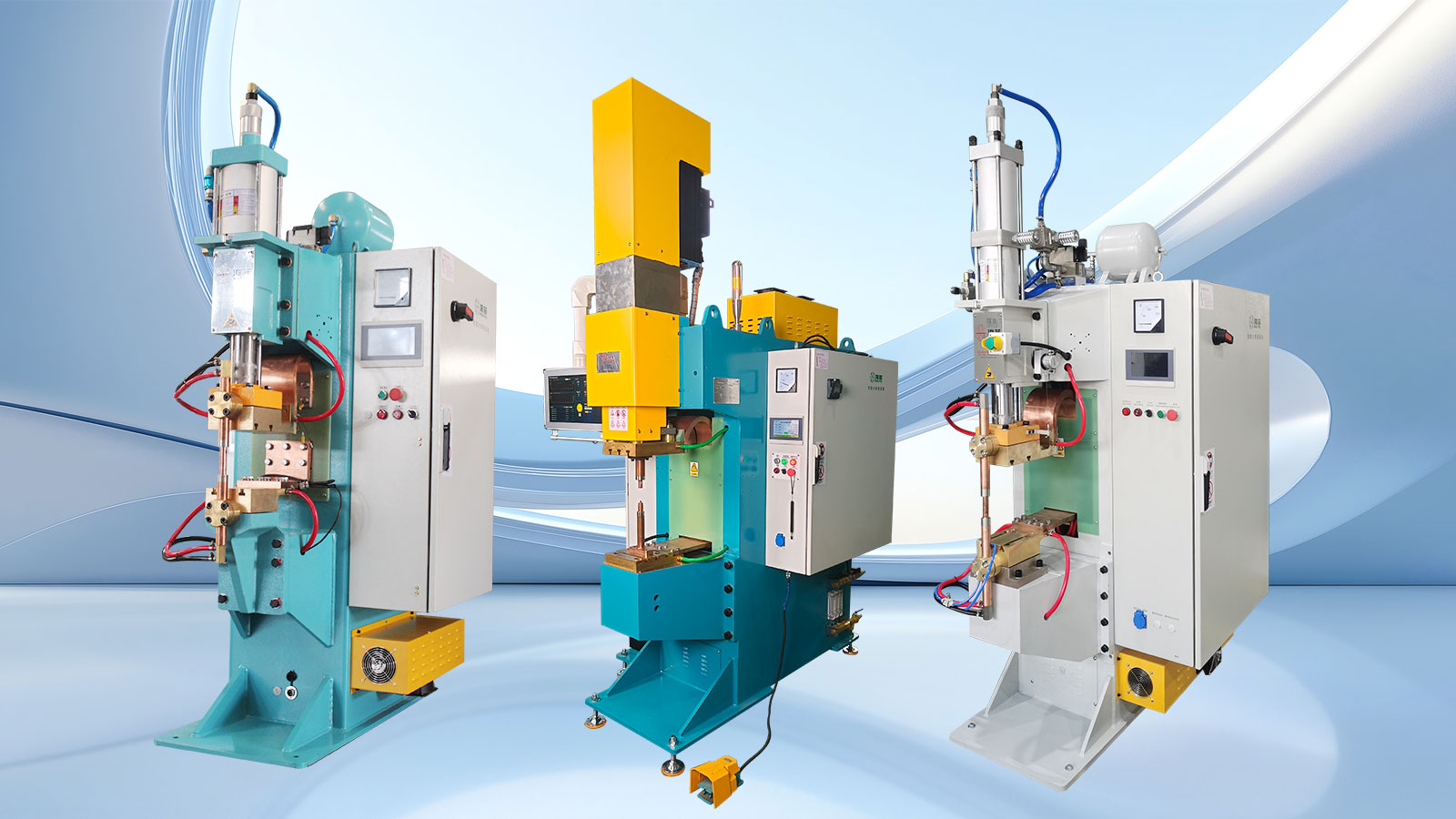

在工业制造中,储能点焊机因其高效、节能的特性,被广泛应用于电池、汽车、五金等领域。然而,当面对厚板焊接任务时,操作者若忽视关键细节,极易出现焊点虚焊、熔核偏移甚至设备过载等问题。本文将围绕储能点焊机焊接厚板时的核心注意事项展开分析,助您提升焊接质量与效率。

储能点焊机焊接厚板时,电极的选型与压力设置直接影响焊接效果。厚板焊接通常需要更高的能量输入,因此建议采用大直径电极或球面半径较大的电极,以增大接触面积并分散压力,避免局部过热导致飞溅。同时,需根据材料厚度调整电极压力,压力过小会导致电流密度过低,难以形成有效熔核;压力过大则可能压溃工件,影响焊点强度。

厚板焊接对储能点焊机的电流、时间及能量输出要求较高。根据知识库中的经验,电流需适度提高(一般为薄板焊接的1.5~2倍),而焊接时间应控制在千分之3秒以内(储能点焊机的典型放电时间)。此外,可采用短时大电流策略,通过瞬时高能量集中加热,减少散热对熔核形成的影响。若焊接后出现未熔透现象,需检查是否因电流不足或通电时间过短导致(参考知识库[8])。

厚板焊接时,若焊点间距过近或焊接顺序不当,易因已焊区域的低阻抗路径引发分流现象(知识库[1])。建议通过以下方式规避:

-合理规划焊点间距,通常为工件厚度的2~3倍;

-分段焊接,优先处理中间焊点,再向两侧扩展,减少电流绕道;

-优化电极位置,确保电流集中于目标焊点。

厚板焊接前,需彻底清除工件表面的油污、氧化层及杂质(知识库[10])。污染物会增加接触电阻,迫使电流通过非预期路径流通,加剧分流风险。对于热轧钢或镀层材料,建议通过酸洗、喷砂等方式预处理,确保焊接界面洁净度,延长电极寿命并提升焊接稳定性。

厚板焊接对储能点焊机的散热系统提出更高要求。焊接过程中需保持冷却水流通顺畅,水温控制在5~30℃范围内(知识库[4])。若设备持续高温运行,可能导致电极臂或变压器过热,甚至损坏关键部件。此外,定期检查电极磨损情况,及时修磨或更换,避免因接触面积变化影响焊接质量。

储能点焊机焊接厚板是一项技术性强、细节要求高的操作。通过科学选择电极、优化参数、规避分流、注重清洁及维护设备,不仅能显著提升焊接强度与一致性,还能延长设备使用寿命。掌握这些要点,方能充分发挥储能点焊机在厚板焊接中的性能优势,为工业生产保驾护航。

一、电极选择与压力调节

二、焊接参数优化

三、分流现象的规避

四、工件清洁与表面处理

五、设备冷却与维护

结语

电 话: 183061619900510 - 660668394000510750(售后电话)

Email:haifei@jshaifei.com

地址:江苏省江阴市月城镇水韵路28号

无锡海菲焊接设备有限公司@版权所有 备案号:苏ICP备10004377号-2

友情链接: