导言

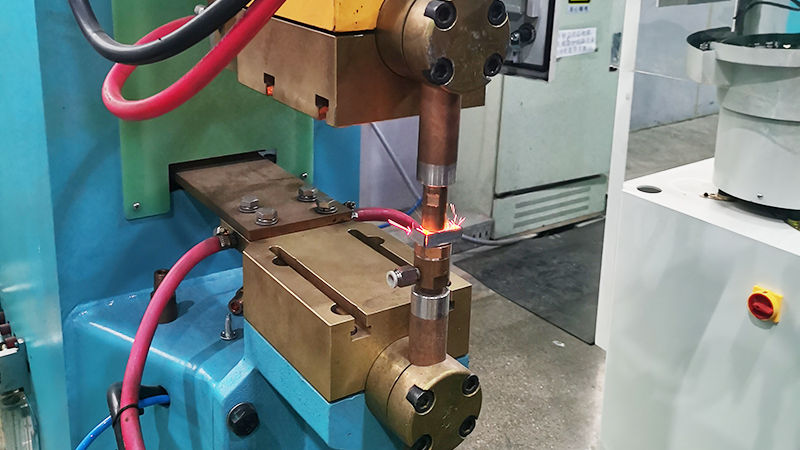

中频点焊机的选购直接关乎企业生产效率和产品质量,但市场上设备参数复杂、品牌众多,容易陷入"参数陷阱"或"价格误区"。本文基于工业大数据和实际工程经验,系统梳理中频点焊机选型的关键要素,帮助企业精准匹配需求,避免资源浪费。

一、明确基础需求参数

1. ?材料适配性验证?

验证设备能否覆盖企业当前及未来3年的材料需求:

导电材料:铝(0.3-4mm)、铜(0.5-3mm)、镀锌钢(0.4-6mm)

异种金属组合:铜-铝(最大厚度差≤1:2)、钢-镍(需动态阻抗补偿)

实测案例:某新能源企业要求焊接0.35mm铝箔+1.2mm铜排,需选择带?双闭环控制?(电流+压力)的机型,焊接压力精度需达±2%

2. ?产能匹配计算?

实例:某家电企业需30点/分钟焊接1.5mm不锈钢(单点能量4.2kJ),则需选择≥100kVA机型

二、核心技术参数解析

3. ?逆变模块配置?

IGBT vs. MOSFET?:

IGBT模块(主流配置):耐压1200-1700V,适合200-800kVA设备

MOSFET模块:开关频率更高(可达10kHz),但功率上限150kVA

关键指标:模块冗余度需≥30%(如标称300kVA设备应配置390kVA模块组)

4. ?控制精度等级?

核心参数要求:

电流控制:±1.5%(需16位AD转换器)

压力控制:±0.5kgf(伺服电机驱动)

时间控制:0.1ms级分辨率

认证标准:符合ISO 17657-3规定的Class B级控制要求

5. ?冷却系统配置?

水冷系统技术规格:

流量:≥10L/min(300kVA机型)

水温控制:25±2℃(带PID调节)

水质要求:电导率≤5μS/cm,避免电极腐蚀

空气冷却适用场景:仅限≤50kVA小型设备

三、经济性评估模型

6. ?全生命周期成本(LCC)计算?

案例对比:

机型购置成本5年能耗电极消耗总LCC

国产A型48万32万9.6万89.6万

进口B型85万28万6.5万119.5万

7. ?能效优化指标?

关键参数要求:

功率因数≥0.95(实测值)

待机功耗≤0.5kW

焊接能量转化效率≥92%

节能认证:优先选择通过ISO 50001能源管理体系认证的设备

四、附加功能考量

8. ?智能化配置?

必选功能:

焊接数据存储(≥10万组)

故障自诊断(覆盖95%以上故障代码)

参数自动补偿(温度漂移补偿≤0.1%/℃)

增值功能:

云端监控(支持OPC UA协议)

AI焊接优化(减少试焊次数50%)

9. ?扩展兼容性?

机械接口:

C型焊臂开口度:标准型(400-600mm)、加长型(800-1200mm)

电极行程:≥80mm(汽车部件焊接需求)

电气接口:

支持EtherCAT总线控制

可扩展焊接质量监测模块(超声波/红外)

五、验证与决策

10. ?工厂验收测试(FAT)要点?

必测项目清单:

连续焊接稳定性测试(5000点Cpk≥1.67)

极薄材料测试(0.3mm铝箔焊接合格率≥99%)

突发负载测试(瞬时功率波动≤±5%)

验收标准参考:

熔核直径公差:±0.1mm(汽车行业)

剪切强度波动:≤±8%(ISO 14324)

结语

中频点焊机的选型需要构建?技术-经济-管理?三维决策模型:

技术维度?:聚焦材料适应性(厚度差容限≥1:3)和控制精度(电流波动≤1.5%)

经济维度?:计算7年总拥有成本(TCO),重点关注能耗占比(应<40%)

管理维度?:评估供应商的快速响应能力(4小时远程诊断+48小时现场支持)

建议优先选择具备?模块化设计?的设备(如功率单元可独立更换),以适应未来产线升级需求。根据J.P. Morgan设备选型报告,科学选型可使焊接综合成本降低18%-25%,设备利用率提升至85%以上。